目前,传统冷镦工艺流程设计还十分依赖于经验,模具设计工程师在设计新的产品工艺时通常依据的是类似零件的开发经验。然而,近年来我国铁路、汽车工业等行业高速发展,在标准件需求量稳固增长的同时,异形件、非标件产品需求不断增加,已逐步成为工业生产企业利润的主要增长点。因此,在借助过往开发经验的同时,如何高效、经济的开发全新产品的模具,成为每个紧固件生产企业必须思考的问题。

在此背景下,宁波思进机械股份有限公司引进德国CPM金属成形数值模拟软件。对公司技术人员进行培训,提升公司模具开发能力,为客户提供个性化模具定制服务,从而进一步加强公司冷成形设备的市场竞争力。在德籍专家Gerhard H.Arfmann博士的专业指导下,公司技术人员对模具开发有了全新的认识,改变了以往主要依靠经验设计、调试试样来满足产品需求的设计思路。

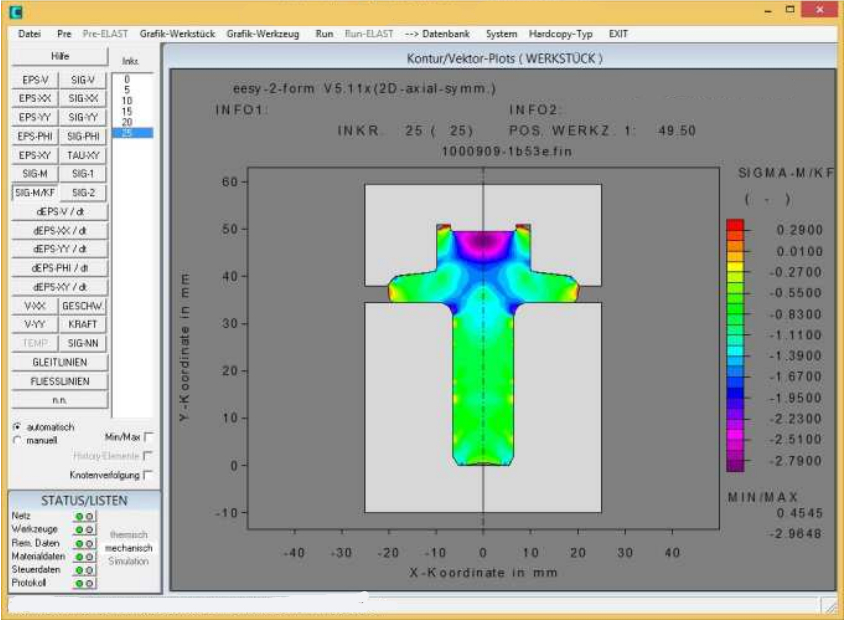

德国CPM金属成形数值模拟软件可以在冷镦模具制造之前,分析金属产品在冷镦成形过程中的金属流变性、应力、应变、模具表面的压力分布等技术指标,有效地帮助技术人员在完成图纸的细节之前正确评估和优化工艺设计。通过模拟软件可以了解材料在模具内部的填充情况,避免材料叠痕、排气不畅等现象。通过受力分析,观察金属成形过程中模具失效的可能性,以提高模具的使用寿命。

运用模拟软件,可以使工艺流程设计中的不足在软件模拟中得到有效改进和优化,大大缩短整个调整过程,避免生产设备因测试样品而停止正常生产,使整个工艺流程在设计之初便接近理想状态,从而保证了产品质量,延长了模具使用寿命,提高了产品生产效率,更大幅度降低了产品开发成本,尤其是时间成本。

材料填充分析

产品力学分析

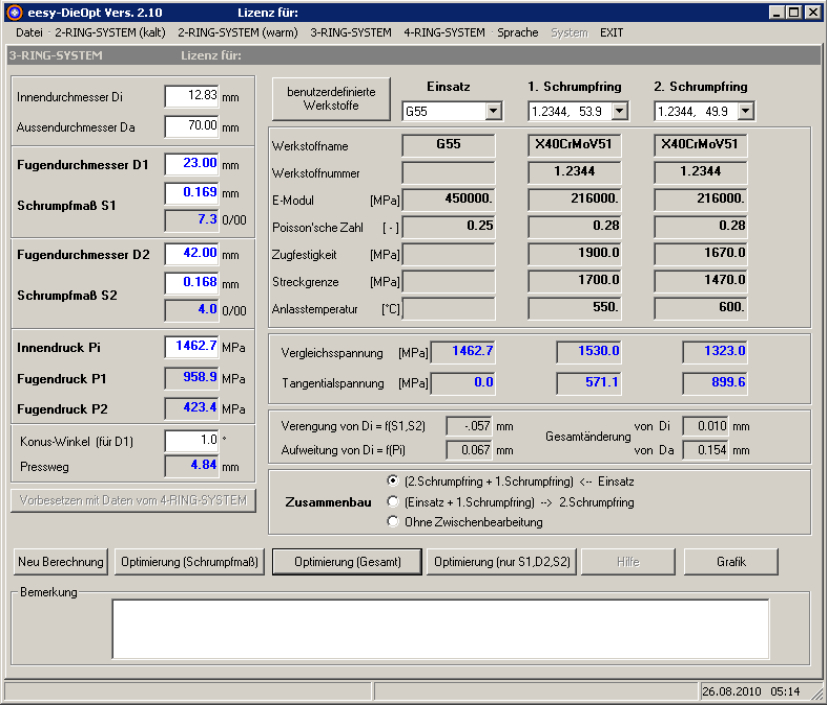

模具设计计算

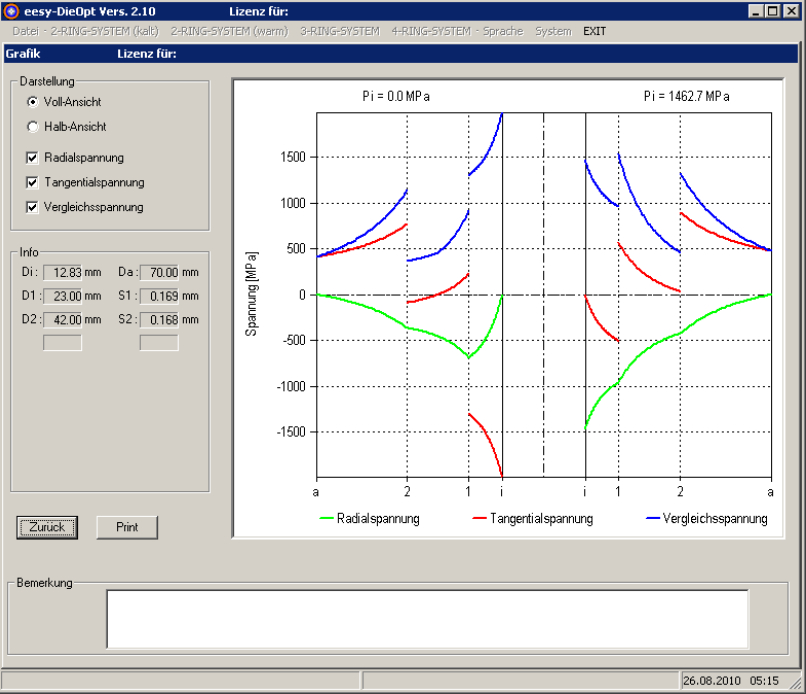

模具应力分析

行业技术进步和产业结构升级,促使冷镦成形装备产品系列和应用领域不断扩大,客户个性化需求不断增长,定制型冷镦成形装备占比逐年提高。冷镦模具作为冷镦成形装备部件中的重要组成部分,未来将成为客户定制需求的主要承担主体。作为冷镦成形装备制造企业,如何满足下游客户需求、急客户所急、想客户所想是企业发展的必由之路。因此,引入模具设计模拟优化理念,有其必要性和迫切性。在企业提升自身市场竞争力的同时,为客户节省成本、创造价值,实现合作共赢。